Von Schweizer Käse und Herzblut

Und was das mit Graphit und Flammschutz zu tun hat

Oktober 2020, von Klaus Rathberger

Wir reisen zurück ins Jahr 2008 in die Zeit vor Finanzkrise und Coronapandemie. Auf dem Markt für Flammschutzadditive hat sich Blähgraphit in den letzten Jahren zuvor zu einem vielversprechenden mineralischen Newcomer entwickelt, in einigen Anwendungen ist Blähgraphit schon sehr erfolgreich im Einsatz und die Nachfrage steigt stetig.

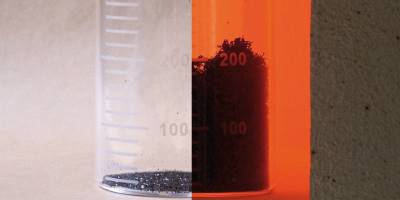

Lassen Sie mich den Blähgraphit aus dem Jahr 2008 genauer beschreiben: eine Naturgraphit-Flocke meist mit einer Teilchengröße von 300 µm, die bei Hitzeeinwirkung um das 250-fache expandiert. Im Brandfall verhindert oder verlangsamt dies die Brandausbreitung und kann damit Menschenleben retten. Die Anwendungen unserer Blähgraphit-Kunden waren zu diesem Zeitpunkt vor allem Flammschutz für Polyurethan-Schaum im Motorraum und flammgeschützte Bitumen-Dachfolien.

So weit, so gut. Doch dann kam der 17. Juni 2008. Um 14 Uhr klingelte das Telefon. Unser Kunde erklärte, dass seine Produktion stillstand und der Grund dafür sehr wahrscheinlich unser Blähgraphit war. Doch was war passiert?

Unser Kunde produziert Polyurethan-Schaumblöcke für die Automobilindustrie. Durch die Zugabe unseres Blähgraphits sind diese flammgeschützt. Am Morgen wurde das neu gelieferte Material in der Produktion eingesetzt und seitdem waren große Löcher im Schaum. Kurz gesagt, der Polyurethan-Schaum sah aus wie ein Schweizer Käse. Irgendetwas musste die Reaktion der zur Produktion von Polyurethan eingesetzten Komponenten gestört haben.

Und die Suche nach der Ursache begann

Die Qualität der eingesetzten Komponenten wurde von unserem Kunden noch einmal genau überprüft. Alles in Ordnung. Auch wir haben die Rückstellmuster für das gelieferte Material erneut auf die gängigen Parameter geprüft. Die Tests ergaben wieder keine Abweichungen. Alle Werte waren genau in der vereinbarten Spezifikation. Doch der Kunde war sich sicher, dass das Problem mit dem Blähgraphit zusammenhing, weil die Löcher punktuell um einzelne Blähgraphitpartikel auftraten und der Einfluss von anderen Komponenten nahezu ausgeschlossen werden konnte. Wir hatten im ersten Schritt zwar keine konkrete Erklärung, aber wir wollten ihm helfen. Unsere Vermutung: Wenn Expansionsvolumen, pH-Wert und Partikelgröße nicht das Problem verursachten, musste eine andere Produkteigenschaft die Ursache sein.

Um dem Problem besser auf die Spur zu kommen, wurde in einem Vorort-Termin die Produktion der Schaumblöcke besichtigt. Unser Kunde erklärte dabei ganz genau, wie die Schaumproduktion funktioniert und wie die einzelnen Komponenten miteinander reagieren. Fast beiläufig erwähnte er, dass die Schaumblöcke nach der Reaktion eine gewisse Zeit ruhen müssen und sich die Temperaturen im Kern der Blöcke dabei erhöht. Bingo! Damit kamen wir der Ursache ein großes Stück näher.

Die Temperatur, bei der Blähgraphit beginnt seine schützende Wirkung zu entfalten, wurde bis zu diesem Zeitpunkt nicht genauer spezifiziert und in der Wareneingangskontrolle auch nicht geprüft. Im Grunde wurde nur geprüft, wie stark der Blähgraphit bei hohen Temperaturen expandiert, aber nicht, bei welcher Temperatur genau das Aufblähen beginnt.

Unsere erste Idee war, mit unserem Laborofen die Starttemperatur zu messen. Der Laborofen wurde bereits zur Bestimmung der Produktparameter Reinheit und Expansionsvolumen eingesetzt. Warum also nicht auch zur Bestimmung der Starttemperatur.

Durch das Testen Blähgraphitmustern konnten wir feststellen, dass die Starttemperatur der problemverursachenden Charge deutlich niedriger als von zuvor gelieferten Produktchargen lag. Damit hatten wir die Ursache gefunden und konnten schnell eine Ersatzlieferung auf den Weg bringen, die alle wichtigen Produktparameter erfüllte. Der Kunde war zufrieden, konnte seine Produktion fortsetzen und der Schweizer Käse war Geschichte.

Ende gut, alles gut? Nicht ganz, denn weiteren Versuche in unserem Labor ergaben leider, dass die Genauigkeit der Temperaturmessung im Laborofen und die Reproduzierbarkeit der Ergebnisse für eine Qualitätssicherungsmaßnahme ungenügend sind.

Die zündende Idee

Im Gespräch mit einem anderen Kunden, sind wir schließlich auf die zündende Idee zur Lösung geführt worden. Dieser Kunde löste dieses Thema mit einem Ölbad, indem sich die Temperatur sehr genau einstellen ließ. Mit einem heißen und damit unfallgefährlichen Ölbad wollten wir bei uns im Labor nicht arbeiten, aber mit diesem Wissen haben wir ein Gerät bauen lassen, das es so bisher zur Blähgraphitanalyse noch nicht gab: Die Hitze wirkt unmittelbar und gleichmäßig auf den Blähgraphit ein. Die Temperatur kann in sehr kleinen Schritten gesteigert werden, um die exakte Temperatur zu ermitteln, die den Blähgraphit expandieren lässt. Das Ganze ist natürlich einfach zu bedienen und liefert schnell reproduzierbare Ergebnisse.

Um Problemen mit der Starttemperatur in Zukunft vorzubeugen, wurde die Ermittlung der Starttemperatur ein festes Prüfkriterium unserer Wareneingangskontrolle. Auch unsere Produzenten haben wir auf das Problem aufmerksam gemacht und mit unserer Apparatur ausgestattet. Damit ist bereits am Produktionsstandort sichergestellt, dass dieses Problem aufgrund unterschiedlicher Messmethodik nicht wieder auftritt.

Begonnen hat es mit einer Kundenreklamation, die wir zur Zufriedenheit unseres Kunden lösen konnten, aber durch diese Geschichte ergab sich noch mehr. Inzwischen haben wir unser Produktportfolio um weitere Blähgraphite für spezielle Anwendungen ergänzt, in denen explizit nicht die üblichen Starttemperaturen von 180-200 °C gewünscht sind:

- Frühstartende Blähgraphite für Brandschutzdichtungen und -manschetten

- Blähgraphite mit einer hohen Starttemperatur für technische Hochtemperaturkunststoffe, so dass Blähgraphit jetzt auch als Flammschutzadditiv für Polyamide geeignet ist.

Und was haben wir noch gelernt? Blähgraphit ist nicht einfach nur EIN halogenfreies Flammschutzadditv. Die Variationsmöglichkeiten der verschiedenen Produkteigenschaften sind heute sehr vielfältig und sollten immer auf die jeweilige Anwendung abgestimmt werden. Genau das ist unsere Passion: Wir beraten unsere Kunden immer persönlich, individuell und mit viel Herzblut.

Ihr Ansprechpartner

Klaus Rathberger

Für jede Anwendung gibt es das richtige Additiv oder eine spezielle Rohstoffspezifikation. Lassen Sie uns gemeinsam die passende Lösung finden. Unser Team und ich helfen Ihnen gerne dabei.